玻璃胶桶与玻璃胶桶:区别与联系的深度解析

玻璃胶桶与玻璃胶桶:区别与联系的深度解析

玻璃胶桶作为密封胶存储与施工的专用容器,看似同质化产品实则存在功能、设计、应用场景的差异化区分。理解其区别与联系,有助于根据实际需求精准选择,提升施工效率与胶体性能。

一、核心区别:从功能到场景的差异化定位

用途细分:存储型 vs 施工型

存储型玻璃胶桶:

以长期保存胶体为核心目标,采用高密度聚乙烯(HDPE)或金属材质(如不锈钢),桶身厚实(≥3mm),配备双层密封盖(螺旋盖+硅胶垫圈),部分产品内置真空阀,可隔绝空气与湿气,延长保质期至2年以上。适用于工厂批量存储或极端环境(如高温高湿地区)。

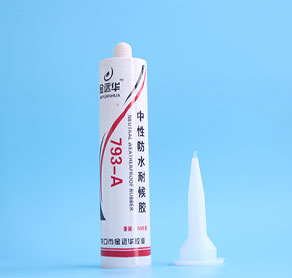

施工型玻璃胶桶:

侧重出胶便捷性,桶身轻量化(HDPE材质,厚度1.5-2mm),桶口设计多样化(锥形尖嘴、旋转挤压阀、广口加压泵),部分产品集成胶枪适配接口,可直接连接电动胶枪,提升高空或大面积施工效率。常见于家装、幕墙安装等现场作业场景。

容量与规格:批量存储 vs 单次使用

存储型桶容量通常较大(10L-50L),满足生产线或工程队的批量采购需求;

施工型桶以小规格为主(200ml-5L),便于单人操作,减少胶体浪费。例如,某品牌推出“单次用量包”,桶身刻度精准至10ml,适合精细修补作业。

材质与工艺:耐久性 vs 成本优化

存储型桶多采用食品级HDPE或304不锈钢,通过抗冲击测试(如1米跌落无破裂)与耐化学腐蚀测试(兼容酸性/中性硅酮胶);

施工型桶可能使用再生HDPE或共聚聚丙烯(CPP),在保证基本密封性的前提下降低成本,价格较存储型低30%-50%。

二、内在联系:功能互补与生态协同

材质兼容性:同一胶体的“存储-施工”闭环

无论是存储型还是施工型桶,均需与所盛装玻璃胶的化学性质匹配。例如,聚氨酯胶需使用抗溶剂涂层的HDPE桶,避免桶体膨胀变形;而酸性硅酮胶则需中性材质桶,防止催化反应导致胶体固化。这种兼容性要求使两类桶在材质研发上形成技术协同。

设计逻辑共性:密封与出胶的平衡

存储型桶通过多层密封结构(如螺纹盖+密封圈+真空阀)实现“零泄漏”;

施工型桶则在密封基础上优化出胶口设计(如可切割尖嘴、旋转阀门),确保开启后胶体流畅挤出且不回流。两者均需解决“密封防干结”与“施工易用性”的矛盾,设计原理相通。

产业链协同:从生产到回收的完整链路

存储型桶多由胶体生产商直接配套供应,确保原厂品质;施工型桶则由第三方容器厂商生产,通过渠道分销至终端。两类桶在回收环节均面临HDPE材料再生利用的共同课题,推动行业向循环经济转型。

三、选择策略:按需匹配,避免“大材小用”

工程采购场景:优先选择存储型桶,关注容量、密封性与耐久性,例如某化工项目选用50L不锈钢桶存储聚硫密封胶,通过-20℃低温测试确保北方冬季施工可用;

家装维修场景:施工型桶更实用,如选择200ml带尖嘴的HDPE桶,搭配手动胶枪完成门窗密封,成本低且操作灵活;

特殊环境场景:高温车间需选用耐热型桶(如PP材质,耐温120℃),潮湿区域则需防霉涂层桶,避免桶体滋生细菌污染胶体。

总结:差异中见共性,协同中求创新

玻璃胶桶的“存储-施工”分化,本质是行业对细分需求的精准响应。存储型桶强化了胶体的“时间价值”,施工型桶放大了胶体的“空间价值”,而两者在材质兼容性、密封设计逻辑上的共性,又构成了技术迭代的基础。未来,随着智能包装(如内置湿度传感器的存储桶)与模块化设计(可替换出胶头的施工桶)的普及,两类产品的边界或将进一步融合,共同推动密封胶应用效率的跃升。

热点新闻